2016年德国慕尼黑电子展上,一个装载精密芯片的机器人,仅用0.637秒便成功破解复原了三阶魔方,刷新了吉尼斯世界纪录。这枚处理速率极快的芯片,正是来自于英飞凌AURIX?芯片。

作为一家德国领先的半导体科技公司,英飞凌是欧洲最大、全球第二大的汽车电子芯片供应商。在全球每年生产的约8000万辆新车中,差不多平均每一辆车上就有67个器件来自于英飞凌。

前身为西门子半导体部门的英飞凌主要聚焦于汽车电子、工业功率控制、电源管理与多元化市场和智能卡与安全等领域。1995年,英飞凌在无锡建立第一家工厂并正式进入中国市场;2003年在上海设立了中国区总部;2016年10月1日,英飞凌大中华区(包括中国大陆、香港、台湾地区)正式成立。在中国发展的二十二年间,英飞凌进行了大量的投资和布局:在国内12个城市设立了办公地点、拥有3个后道工厂、1个物流中心以及2000多名员工。在形势普遍低迷的制造业,英飞凌中国始终保持着稳定增长的态势。根据英飞凌年报显示,2016财年,英飞凌中国销售额超过16亿欧元,占英飞凌总销售额的近25%,成为英飞凌全球销售额最高的市场。

“我们始终致力于做一家可持续性增长的公司。”英飞凌大中华区总裁兼中国区执行董事苏华博士在接受《世界经理人》记者采访时表示。在半导体行业有着20多年从业经历的苏华博士于2015年2月加入英飞凌,负责公司在中国市场的整体业务运营和战略规划,对行业有着深刻洞察的他正带领着英飞凌实践着在大中华区域市场的转型升级。

自动化升级,工业4.0践行者

作为德国工业4.0执行和指导委员会的初创成员,英飞凌在德国德累斯顿晶圆工厂已完美实现了自动化和智能化,向全球市场提供领先的半导体产品和解决

方案。随着中国半导体市场的火热发展,英飞凌中国也加快了自动化升级的步伐。

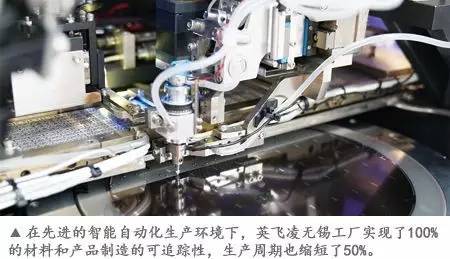

2015年10月,英飞凌斥资近3亿美元在无锡建设第二座智能工厂,占地面积3.6万平方米,将于2017年完工投产。从建立初始,无锡新工厂就按照智能化工厂的需求来进行设计和实施,所有生产设备和工艺完全基于欧洲最先进工厂的已有经验并致力于进一步的智能化创新,运用物联网技术来实现生产过程的智能化。在先进的智能自动化生产环境下,英飞凌无锡后道工厂实现了100%的材料和产品制造的可追踪性,生产周期也缩短了50%。

对于英飞凌工厂的标准化工作模式,苏华博士将之总结为“4M法则”,即“人(Man)、机(Machine)、料(Material)、法(Method)”。“人,即通过自动检查培训和认证确保合格人员操作机器并追踪;机,是通过设备状态的自动监控和基于产品的参数自动调整,确保利用率和柔性;料,是100%物料使用追踪和高效利用;法,是基于产品的制程程序的自动下载和参数调整,减少人为失误。人机料法是在工业生产过程中的核心要素,英飞凌无锡工厂的智能化改造就是围绕着它们展开的。”

智能化工厂的精髓在于“大数据”,苏华博士强调,大数据通过智能化管理能够采集到所有相关产品的生产数据,操作人员可以通过数据进行分析从而指导生产。英飞凌科技(无锡)有限公司总经理兼执行董事陈小龙则认为,大数据的应用最关键表现在于产品的可追溯性。“在先进的智能化生产环境下,无锡后道工厂有一个最突出的特点——实现产品100%的可追溯性,也就是说在无锡工厂生产的每一批次产品,我们的客户在任何时候发现有任何问题,比如说需要返回修改的话,都可以在无锡工厂的生产系统里找到这些产品它所生产的工艺参数,并对这些产品的生产过程进行有效地追溯。”

在日益竞争的环境下,交货期和质量是衡量企业竞争力的重要指标,智能制造流程不仅有效缩短生产周期,还能让产品质量大幅提高。陈小龙表示:“通过智能化生产的实施,会增加英飞凌产品在全球市场的竞争力。”